摘要:数控铣床加工零件是一种高精度的机械加工方法。通过对数控铣床的操作,可以控制刀具的运动轨迹,实现对各种复杂零件的加工。加工过程中,需对零件图纸进行深入分析,确定加工工艺流程和参数设置。数控铣床的高效性和精度使得其在制造业中广泛应用,为工业发展提供了重要支持。

本文目录导读:

数控铣床是现代制造业中广泛应用的加工设备之一,其加工精度高、加工效率高、适应性强等特点,使其成为复杂零件加工的重要工具,本文旨在分析数控铣床加工零件的过程,包括零件设计、工艺分析、数控编程、加工实施等方面,以便更好地了解数控铣床在零件加工中的应用。

零件设计

零件设计是数控铣床加工的第一步,其设计质量直接影响到后续加工的难度和效率,在零件设计过程中,需要考虑零件的材质、结构、尺寸精度、表面质量等因素,设计师应根据使用需求,选择合适的材质,确保零件在使用过程中具有足够的强度和耐磨性,还需考虑零件的结构设计,使其便于加工和装配,在尺寸精度和表面质量方面,应根据使用需求制定相应的标准,以便在后续加工过程中进行控制。

工艺分析

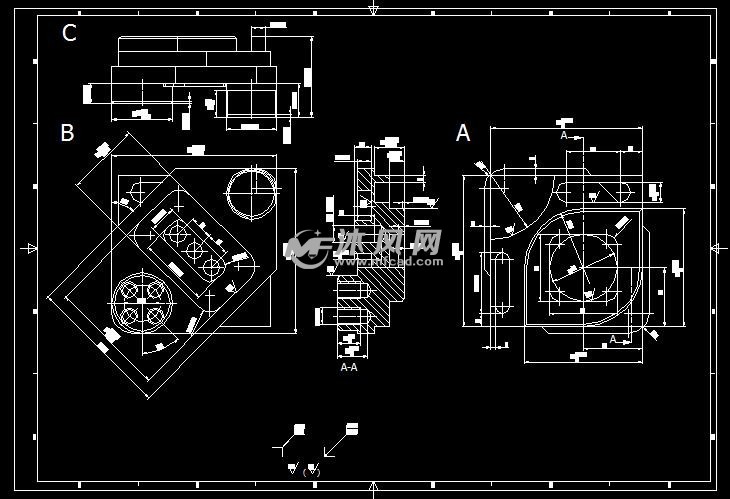

工艺分析是数控铣床加工的关键环节之一,其主要目的是确定加工方案、选择刀具、设定加工参数等,在工艺分析过程中,需要对零件的设计图纸进行深入分析,了解零件的结构特点和加工要求,根据零件的特点,选择合适的刀具和加工参数,以确保加工质量和效率,还需考虑加工过程中的安全问题,制定相应的安全措施,确保加工过程的顺利进行。

数控编程

数控编程是数控铣床加工的核心环节之一,其编程质量直接影响到加工结果,在数控编程过程中,需要根据零件的设计图纸和工艺分析结果,编写相应的加工程序,编程过程中需考虑刀具路径、切削速度、进给速度、加工深度等因素,以确保加工过程的稳定性和加工结果的精度,还需对加工程序进行仿真验证,以检查程序的正确性,避免加工过程中出现问题。

加工实施

加工实施是数控铣床加工的最后一个环节,其过程中需严格按照数控编程的加工程序进行操作,在加工实施过程中,需确保刀具、夹具、量具等设备的正常运行,同时需对加工过程进行实时监控,包括加工速度、切削力、温度等参数,以确保加工过程的稳定性和加工结果的精度,如发现异常情况,需及时停机检查,排除故障后再继续加工。

案例分析

以某型复杂金属零件为例,该零件具有高精度、高表面质量的要求,在零件设计过程中,设计师选择了合适的材质和结构,制定了相应的尺寸精度和表面质量标准,在工艺分析环节,工艺师选择了合适的刀具和加工参数,并制定了相应的安全措施,在数控编程环节,程序员根据设计图纸和工艺分析结果,编写了相应的加工程序,并进行了仿真验证,在加工实施环节,操作人员严格按照加工程序进行操作,对加工过程进行了实时监控,该零件的加工结果达到了设计要求,体现了数控铣床在复杂零件加工中的优势。

本文分析了数控铣床加工零件的全过程,包括零件设计、工艺分析、数控编程、加工实施等方面,通过案例分析,展示了数控铣床在复杂零件加工中的应用优势,随着制造业的不断发展,数控铣床将在零件加工中发挥越来越重要的作用,为了更好地应用数控铣床进行零件加工,需要加强人才培养、技术研发和设备更新等方面的投入,提高数控铣床的加工精度和效率,推动制造业的发展。

1、加强人才培养:数控铣床的应用需要高素质的人才支持,应加强相关人才的培养和引进,提高人才队伍的素质。

2、技术研发:加强数控铣床相关技术的研发,提高数控铣床的加工精度和效率,降低加工成本。

3、设备更新:及时更新设备,采用先进的数控铣床设备,提高设备性能和加工精度。

4、标准化操作:制定标准化的操作规范和安全措施,确保加工过程的稳定性和安全性。

5、质量管理:加强质量管理,对加工过程进行实时监控,确保加工结果的精度和质量。

参考文献

(此处省略参考文献)

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号