摘要:,,发电机工艺的核心技术流程包括制造和优化两个重要环节。制造流程涉及材料选择、设计规划、零部件加工、组装和测试等步骤,确保发电机的基本性能和质量。优化流程则侧重于提升发电机的效率、可靠性和耐用性,通过测试、调整和改进,实现发电机性能的最大化。整个工艺流程精细复杂,确保最终产品的性能和质量。

本文目录导读:

发电机是一种将机械能转换为电能的设备,广泛应用于工业、农业、交通等领域,发电机的制造工艺涉及到多个领域的知识和技术,包括材料科学、机械设计、电气工程等,本文将详细介绍发电机的制造工艺,包括材料选择、零部件加工、组装与测试等关键环节。

材料选择

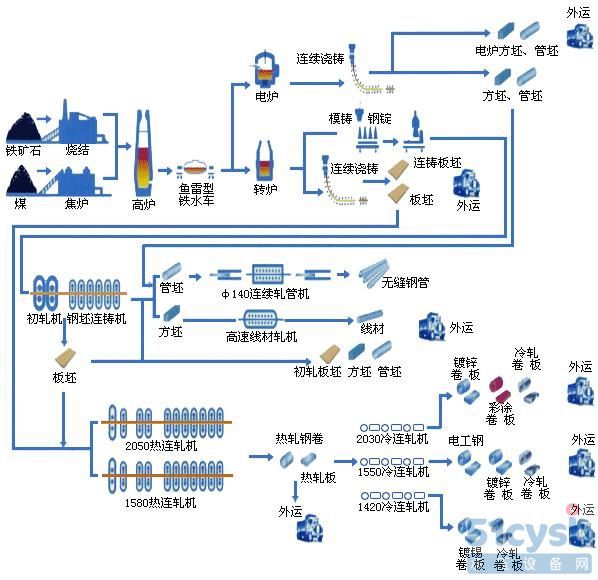

发电机的性能和使用寿命在很大程度上取决于所选材料的质量,在材料选择过程中,需考虑材料的导电性、机械强度、耐热性、耐腐蚀性等关键因素,常用的材料包括铜、铝、钢以及各种绝缘材料,铜和铝因其良好的导电性而被广泛用于发电机的绕组,而钢则用于制造发电机的机架和轴承,绝缘材料在发电机中起到隔离电气部分、防止短路的重要作用。

零部件加工

发电机的零部件加工是制造工艺中的重要环节,加工过程中需确保零部件的精度和表面质量,以满足装配和性能要求,常见的加工设备包括数控机床、磨床、铣床等,以下为主要零部件的加工要点:

1、绕组:绕组的加工需保证线圈的整齐、紧密,避免短路和断路,还需进行绝缘处理,以提高绕组的耐电强度和使用寿命。

2、机架:机架作为发电机的支撑结构,需保证其强度和稳定性,加工过程中要注意焊接、铸造等工艺的质量控制。

3、轴承:轴承是发电机转动部分的关键零件,需保证其精度和耐磨性,加工过程中需进行热处理、磨削等工艺。

组装与测试

1、组装:发电机的组装需按照严格的工艺流程进行,确保各零部件的正确安装和配合,组装过程中需注意密封性、紧固性等要求,以避免漏水和漏气等故障。

2、测试:测试是发电机制造工艺中的最后一道关卡,测试包括空载测试、负载测试、耐久测试等,空载测试主要检查发电机的电压、电流等参数是否达标;负载测试则是在一定负载下检查发电机的性能;耐久测试则模拟长时间运行,检查发电机的稳定性和寿命。

工艺优化

为了提高发电机的性能和质量,制造工艺需不断进行优化,优化措施包括改进材料、改进加工工艺、改进装配工艺等,随着科技的发展,新工艺、新技术也不断应用于发电机制造领域,如自动化生产线、智能化装配等,提高了生产效率和产品质量。

质量控制与检验

在发电机制造过程中,质量控制与检验是至关重要的环节,制造商需建立完善的质量管理体系,对原材料、零部件、半成品和成品进行严格检验,质量控制包括过程控制、成品检验、质量统计与分析等方面,以确保每一台发电机都符合质量要求。

发电机制造工艺是一门综合性很强的技术,涉及到材料科学、机械设计、电气工程等多个领域,为了提高发电机的性能和质量,制造商需不断优化制造工艺,应用新工艺、新技术,质量控制与检验也是不可忽视的环节,确保每一台发电机都能满足客户的需求,通过不断的创新和改进,我们将为发电机的制造与优化贡献更多的核心技术流程。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号