摘要:金刚石磨具的制备方法主要包括选取优质金刚石粉末,通过混合、成型、烧结等工艺步骤制成。该制备过程需严格控制温度、压力和时间,以确保磨具的硬度、耐磨性和使用寿命。制备出的金刚石磨具广泛应用于精密加工、光学器件制造等领域,具有高效、精确的研磨性能。

本文目录导读:

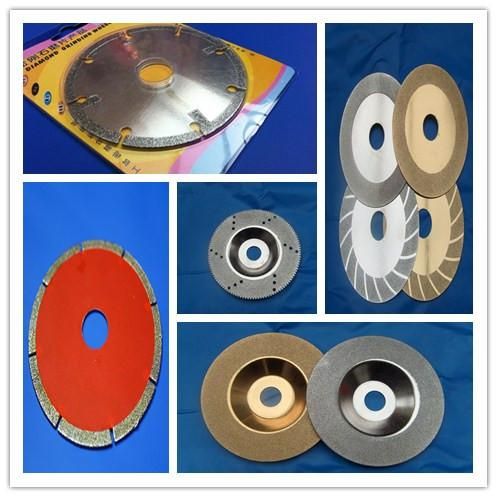

金刚石磨具作为一种高性能的工具,广泛应用于各种工业领域,如机械加工、石材加工、玻璃加工等,由于其卓越的硬度和耐磨性,金刚石磨具在加工过程中能够提供出色的精度和长期的使用寿命,本文将详细介绍金刚石磨具的制备方法,包括原料选择、混合比例、成型工艺、热处理等方面。

原料选择

1、金刚石微粉

金刚石微粉是制备金刚石磨具的主要原料,其品质、粒度、形状等因素直接影响磨具的性能,选择高品质、粒度适中、形状规则的金刚石微粉有助于提高磨具的硬度和耐磨性。

2、结合剂

结合剂在金刚石磨具中起到将金刚石微粉粘结在一起的作用,常用的结合剂有树脂、金属、陶瓷等,选择合适的结合剂可以提高磨具的强度和耐磨性。

3、添加剂

为了改善金刚石磨具的性能,还需要添加一些添加剂,如催化剂、润滑剂等,这些添加剂可以优化磨具的加工性能和使用寿命。

混合比例

金刚石磨具的混合比例是指金刚石微粉、结合剂和添加剂之间的比例关系,合理的混合比例是保证磨具性能的关键,在实际生产中,需要根据不同的加工需求和原料特性,通过试验确定最佳的混合比例。

成型工艺

1、配料

按照确定的混合比例,将金刚石微粉、结合剂和添加剂进行充分混合,制成均匀的料浆。

2、成型

将料浆通过模具压制成所需的形状和尺寸,成型过程中需要控制压力、温度和时间等参数,以保证磨具的密度和强度。

热处理

热处理是金刚石磨具制备过程中的重要环节,旨在提高磨具的硬度和强度,热处理过程包括预热、烧结和冷却等步骤,在热处理过程中,需要控制温度、时间等参数,以避免磨具变形和开裂。

后续处理

1、加工精度调整

热处理后,需要对磨具进行加工精度调整,包括研磨、切割等工艺,以获得所需的形状和尺寸精度。

2、性能检测

对制备好的金刚石磨具进行性能检测,包括硬度、耐磨性、切削力等指标的测试,性能检测是评估磨具质量的重要环节,确保磨具满足使用要求。

本文详细介绍了金刚石磨具的制备方法,包括原料选择、混合比例、成型工艺、热处理及后续处理等环节,合理的原料选择、混合比例和工艺参数是制备高性能金刚石磨具的关键,通过优化制备工艺,可以提高金刚石磨具的硬度和耐磨性,延长其使用寿命。

展望

随着科技的不断进步,金刚石磨具的制备技术也在不断发展,金刚石磨具的制备将更加注重环保、高效和智能化,开发新型环保结合剂和添加剂,降低制备过程中的能耗和污染;采用智能化生产设备,实现自动化、连续化生产;研究新型纳米金刚石磨具的制备技术,提高磨具的加工精度和性能。

金刚石磨具的制备是一项复杂而重要的工作,需要合理选择原料、优化混合比例、控制成型工艺和热处理参数等,通过不断研究和探索,可以制备出性能卓越、适用范围广泛的金刚石磨具,为工业领域的发展做出更大贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...